逃生緩降器技術要求

1.外觀質量

逃生緩降器的金屬件外表面應光滑,無銹蝕、斑點、毛刺并進行防銹處理。繩索端頭應采用保護物包扎,各部件應連接可靠,無變形、損傷等異常現象。

2.主要部件尺寸、材質要求:

(1)繩索

1)鋼絲繩索

鋼絲繩索外表面應無磨損現象,直徑不應小于3mm,材質應符合《重要用途鋼絲繩》GB8918-2006的要求。

2)有芯繩索

逃生緩降器采用航空用鋼絲繩,材質應符合《航空用鋼絲繩》YB/T5197- 2005的 要求。外層材質為棉紗或合成纖維材料。全繩應結構一致,編織緊密,粗細均勻無扭曲現象。

(2)安全帶

安全帶材質為棉紗或合成纖維材料。帶寬50mm ~ 80mm,帶厚2mm~ 3mm,帶長1000mm~ 1800mm,并應具有能按使用者胸圍大小調整長度的功能,安全帶應具有自動收納和卷繞裝置,以免因安全帶自由擺動鉤、刮或纏繞其它凸出物體,導致事故。

(3)安全鈞

金屬安全鉤應有保險裝置。

(4)繩索卷盤

繩索卷盤應采用塑料、橡膠等非金屬材料。

(5)室外支架、室內支座及預埋件

室外支架采用4.5厚不銹鋼材質,室內支座采腫10圓鋼,由專業逃生緩降器廠家提供,室外支架、室內支座及預埋件出廠前做安全實驗,表面做防腐、防銹處理。

3.強度

(1)整機強度

在逃生緩降器使用狀態對其施加拉伸負荷。在試驗中繩索、調速器等應無明顯變形、損破、脫卸等異常現象。

(2)安全帶強度

在安全帶伸展方向對其施加拉伸負荷。在試驗中不得發生破斷現象。

(3)安全鉤掛鉤強度

在安全鉤使用狀態對其施加拉伸負荷。在試驗中安全鉤及保險裝置不得發生明顯變形、斷裂、脫落等異常現象。

(4)繩索強度

在繩索使用狀態施加拉伸負荷,在試驗中不得發生明顯變形、斷裂現象。有芯繩索不得發生外層與繩芯脫離現象。

4.下降速度

(1)不同負荷的下降速度

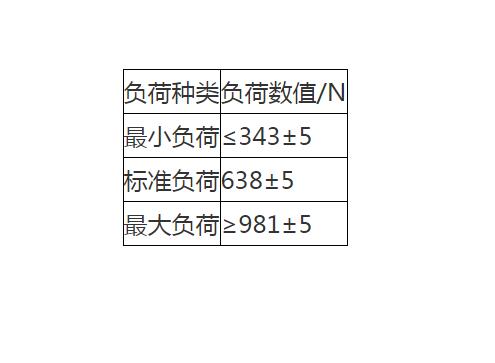

將緩降器懸掛于試驗高度,然后分別對其施加表3規定的最小負荷、標準負荷、最大負荷,各進行兩次下降速度試驗,逃生緩降器的下降速度均應在0.16m/s~1. 5m/s之間。

逃生緩降器下降實驗不同負荷如下表所示:

(2)重復下降速度

逃生緩降器進行重復下降速度試驗,其每次的下降速度相對于20次重復下降速度的平均值的偏差不應大于+20%。

(3)繩索浸泡后的下降速度

緩降器繩索經清水浸泡后進行下降速度試驗,其下降速度均應在0.16m/s~1.5m/s之間。鋼絲繩索的緩降器只要浸濕鋼絲繩索后即可進行試驗。

(4)經低溫處理后的下降速度

緩降器經低溫處理后進行下降速度試驗,其下降速度均應在0.16m/s~ 1.5m/s之間。鋼絲繩索的緩降器除外。

(5)經高溫處理后的下降速度

緩降器經高溫處理后進行下降速度試驗,其下降速度均應在0.16m/s~1.5m/s之間。鋼絲繩索的逃生緩降器除外。

5.抗墜落性能

緩降器的調速器經墜落試驗后,應無機械損壞等異常現象。然后進行下降速度試驗,其下降速度均0.16m/s~1.5m/s之間。

6.抗沖擊性能

逃生緩降器經沖擊試驗后,調速器、安全鉤、安全帶、緊固栓,繩索應無明顯變形及破損等異常現象。然后進行下降速度試驗,其下降速度均在0. 16m/s~1.5 m/s之間。

7. 可靠性

緩降器經可靠性試驗后進行下降速度試驗,其下降速度均應在0.16m/s~1.5m/s之間。在試驗中調速器、安全鉤、緊固栓、繩索應無變形及破損等異常現象。

8.耐腐蝕性能

緩降器經鹽霧試驗后,其金屬部件應無明顯的腐蝕現象。然后進行下降速度試驗,其下降速度均應在0.16m/s~1.5m/s之間。

9.散熱功能

采用摩擦減速原理的緩降器,應具有散熱功能,避免使用過程中因溫度過高發生危險。

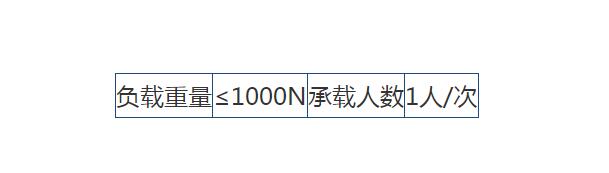

10.主要技術參數

以上即是逃生緩降器技術要求,逃生緩降器設置數量是多少?更多信息歡迎關注逃生緩降器生產廠家——青島億和海麗安防科技有限公司(海麗雅集團)。